多层沉积 SiC 涂层与石墨基体的界面表征

C/C 复合材料是一种理想的热结构材料,它具有密度低、热膨胀系数低、2000 ℃以上高温强度保持率高等特点,在热防护系统中具有无法替代的作用[1]。用于固体火箭发动机核心烧蚀部位的 C/C 复合材料会考虑将其高温处理石墨化后使用[2],但高温氧化这一问题限制了碳材料的应用,各国科研人员针对此开发了各种适用于石墨和 C/C 复合材料的陶瓷涂层[3-5]。SiC 涂层作为一种有效的抗氧化环境涂层,在航空航天等领域得到广泛研究[6]。特别是将 SiC 涂层材料应用于石墨、C/C 复合材料、碳纤维、C/SiC 复合材料等领域[7-9]。

在烧蚀环境下,SiC会被氧化形成致密的 SiO2 膜,防止氧化气体扩散进入基体,引起结构件毁灭性失强[10]。SiC 涂层可以以化学气相沉积(CVD)[10-11]、先驱体转化(Precursor pyrolysis)[12]、等离子喷涂(Plasma spraying)[13]等方法制备,其中化学气相沉积法制备的涂层均匀致密,且具有良好的可设计性。以甲基三氯硅烷(CH3SiCl3,MTS)为硅源,经过 CVD 方法制备 SiC涂层是应用该涂层较为成熟的方法[14]。

此外,SiC涂层和石墨具有很好的化学相容性,两者热膨胀系数差距较小,使用 SiC 涂层可以有效改善石墨材料的耐磨性和抗氧化性[15]。其中,反应条件中的化学计量比、反应温度、稀释气体、杂质气体引入等条件对反应的影响程度较大[10,15-16]。

刘荣军等人[16]的研究发现,在 1000~1300 ℃时,SiC 的化学气相沉积过程受动力学控制,反应温度越高,沉积速率越快,反应活化能为 114 kJ/mol。较高的反应温度会导致 SiC 结晶趋向完整,只有在 1150 ℃左右时,沉积 SiC 结构相对紧密。降低稀释气体流量,能获得更加平整致密的 SiC,并且所得涂层与基体间的结合程度更高[10]。刘荣军研究认为,通过 CVD 在碳材料表面制备 SiC 有四个步骤:反应气体在石墨基体表面迁移扩散;石墨表面吸附反应气体;反应气体在石墨表面高温裂解;生成的气体向外扩散。因为H2 浓度会影响反应进程,当 H2 浓度增加时,有利于Si 的生成,这样容易导致晶粒粗大。反之,会生成不够致密的结构,且晶粒较小[16]。

目前,针对 CVD SiC 涂层的反应机理、热防护应用部分研究较多,但沉积 SiC 涂层与基体界面特性,尤其是针对碳基体与涂层的界面过渡研究较少。单层 SiC 涂层的缺点是涂层在使用过程中不可避免地有裂纹生成[17]。文中选取柔性石墨纸作为基体材料,采用 MTS 开展涂层界面实验,实验工艺简单,可重复性强,对工业应用 SiC 涂层有指导意义。

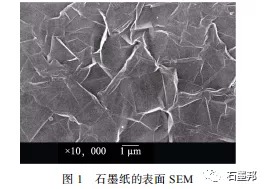

使用 2 mm 厚柔性石墨纸作为实验的碳基体材料,石墨纸的石墨化度≥99.9%。柔性石墨纸表面光滑平整,具有金属光泽,其表面 SEM 如图 1 所示。可见表面被压缩为平整的石墨片层结构,光洁度较好,无明显破坏裂纹或较高的突起部分。

将天津市化学试剂供销公司出品的化学纯 MTS作为 CVD 过程的 Si 源,用 H2 为载气,Ar 作为稀释气体,在感应高温炉中进行反应。反应温度控制在1030~1070 ℃之间,CVD 设备持续抽真空,使产品反应区域真空度达到0.096 MPa。当工艺温度稳定后开始供气,工艺时间到后停止供气,维持真空。炉体自由降温至炉温低于 70 ℃后,充入 99.9%的 N2,打开设备,取出试样。在该实验中,单次 CVD 周期为 50 h,H2 与 Ar 流量比为 3︰10,MTS 消耗量约为 80 g/h,重复以上工艺循环共沉积 5 次。

采用 MTS 进行反应,主要是利用其自身 C 与 Si的化学计量比为 1︰1,便于生成具有相同化学计量比的 SiC 涂层。MTS 反应速率便于控制,且裂解区间大,便于 SiC 涂层的形成[18]。

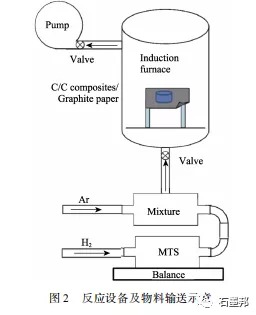

反应设备及物料输送如图 2 所示。H2 经管道流经存放 MTS 的储罐,并与 MTS 蒸汽混合,带出物料。气体进一步进入混合器,与 Ar 充分稀释混合,形成反应混合气。混合气从感应高温炉底部进入炉腔进行反应,未参与反应的气体和废气经设备顶部通过真空泵抽走。表面清洁的柔性石墨纸水平放置在 CVD 设备的均温区,以确保设备记录的温度真实反映试样实际温度。气体流量通过流量计控制,并按照工艺要求调节,MTS 的减少量通过电子秤实时记录。

这种设备设置相对简单,便于小规模实验或者批量产品生产。应用该工艺的真空泵一侧应当具备酸性气体过滤装置,以便处理掉反应生成的腐蚀性 HCl气体,延长真空泵的使用寿命。

使用 JSM-6460LV 型扫描电子显微镜(SEM)观察试样的微观结构和形貌,同时以能谱(EDS)分析试样不同部位的元素基本情况。考虑到 SiC 不能有效导电,会影响 SEM 图像效果,因此在具备涂层的试样表征前,对材料整体进行喷金处理。

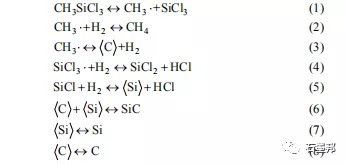

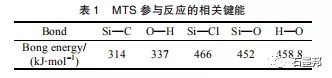

从参与工艺过程的化学反应式(2)、(4)、(5)可见,H2 参与了多步反应。反应的最终产物不仅有SiC,还有可能存在 Si 或 C 的单质。从式(1)和表1 可见,进行反应的关键是 MTS 分子中键能较小的Si—C 键的断裂,即其决定了 SiC 的沉积速率[19]。结合反应键能和式(4)、(5)可知,增加 H2 有助于反应向右进行,即促进 Si 的生成。黄浩等人的研究发现,H2/CH3SiCl3 的物质的量之比为 5︰3 时最佳[15]。另外,MTS 裂解的反应平衡常数为:

![]()

式中:平衡常数 K 为温度函数。在 K 值一定时,减小体系压强,反应向右进行,环境负压对沉积反应有利[20]。因此,实验过程中要维持设备内负压,及时排除反应过程中生成的 HCl 气体,降低其浓度。

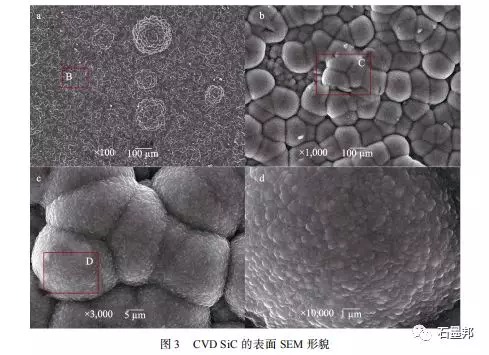

CVD SiC 的表面 SEM 形貌如图 3 所示,其中图3a 为局部形貌,图 3b、c、d 为表面 B 区域进行逐级放大的微观形貌。从图 3a 中可见,沉积的 SiC 形成了一种较致密的物理结构,未发现材料具有明显的裂纹,但是在局部存在突起。

选取 B 区域进行放大至1000 倍(见图 3b),发现涂层最外层表面与较内侧区域的结构形貌存在明显差异。涂层最外层表面的 SiC颗粒粒径达 10~15 μm,而内部 SiC 粒径仅约为外侧的 1/5。

这是由于沉积表面 MTS 蒸汽和 H2 浓度较大,有利于粗大 Si 的形成,因此涂层表面晶粒粗大,增长迅速。继续选取图 3b 中的 C 区域放大至 3000 倍(见图 3c),发现微米级 SiC 颗粒的直径约 15 μm,颗粒间结合紧密。同时发现 SiC 颗粒表观粗糙,应当是由纳米量级的颗粒堆积组成。进一步选择区域 D 放大(见图 3d),可见微米级 SiC 颗粒表面存在大量200~400 nm 的 SiC 颗粒。这些纳米级 SiC 颗粒堆积形成了微米级 SiC 颗粒,进而微米级颗粒相互衔接,形成表面致密的 SiC 涂层。这个发现与周乐平等的研究结果类似,可见两级 SiC 颗粒结构[21]。由于实验条件的区别,该实验得到的 SiC 纳米颗粒粒径较文献中纳米 SiC 颗粒粒径大。

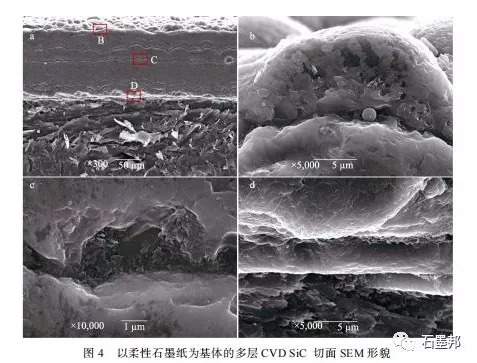

CVD SiC 的切面 SEM 形貌如图 4 所示,在图 4a中选择 B、C、D 三个区域进行放大分别为图 b、c、 d。从图 4a 中可以清晰地分辨出整齐层状结构的 SiC沉积层和片层状错乱排列的石墨基体。图 4b 是图 4a中 B 区域沉积 SiC 的外表面纵切形貌,可见图 3c 中微米级 SiC 颗粒的切面呈半椭球形。在沉积结构的两次沉积层间会形成明显的宽度约 1~3 μm 的间隙(见图 4a 中 C 区域,图 4c),而在单层沉积 SiC 内部并没有这样的结构。这一点与闫志巧等人[22]的研究结果不同,分析本实验与文献实验的具体工艺过程,发现文献单次沉积时间仅 6 h,而本实验单次沉积时间达50 h(经过 5 次沉积后,涂层总厚度达 120 μm)。文献中得到的 SiC 呈针状,而本实验涂层 SiC 呈佛珠状。在 SiC 沉积层与石墨基体界面处,存在一个相对明亮的区域(图 4a 中 D 区域,图 4d)。该区域结构与两侧的 CVD SiC 和石墨基体存在明显的差异。

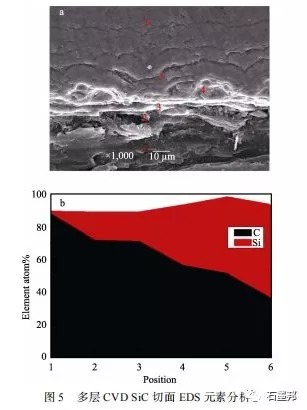

从石墨基体向 CVD SiC 一侧依次选取 6 个点,通过 EDS 对沉积 SiC 涂层及其石墨基体的不同部位进行元素分析,实验结果如图 5 所示。从图 5a 可见,选点 1 位于石墨基体中,点 2 位于石墨基体靠近沉积SiC 界面处,点 3 为沉积 SiC 区域靠近石墨基体处,点 4 为首个沉积周期的外表面区域,点 5 为第 2 个沉积周期的外表面区域,点 6 位于多次沉积的涂层中心区域。

将 EDS 分析的元素原子比绘制成图 5b,可见从点 1 到点 6,C 元素的占比逐渐减少,Si 元素占比逐渐增大,远离石墨基体的 SiC 沉积区域中,C 与Si 的原子分数比接近化学计量比 1︰1。点 1 位于石墨基体内部约 30 μm 处,EDS 显示存在少量 Si 元素,这些 Si 是在 CVD 工艺后出现在石墨基体中的,说明Si 元素在工艺过程中可以进入石墨内部。位于界面的点 2(石墨基体内)和点 3(首层 SiC 涂层内),C 的含量大于 Si。结合第 2.2 节的讨论,判断为在沉积 SiC与石墨基体的界面形成了一个明显区别于表层沉积SiC 或石墨纸的致密结构。

该结构可认为是 SiC 涂层过渡层,这与黄浩等人研究结论相反[15]。黄浩等人并未介绍其使用的是何种石墨,并且仅从 SEM 图判断不存在过渡层。文中从 EDS 元素分析发现存在过渡层,且过渡层的存在促进石墨基体与 CVD SiC 具有良好的化学和结构相容性。从 SEM 图可测量出,在SiC 涂层一侧距离石墨基体界面 10 μm 以上部分,Si和 C 基本达到 1︰1 的化学计量比,可见其过渡界面厚度不超过这一数值。

1)使用 MTS 为硅源,以 H2 为载气和反应气,Ar 为稀释气体,气体流量比 3︰5,在 1030~1070 ℃真空环境的感应高温炉内可以有效得到 SiC 涂层。

2)以该工艺得到的 CVD SiC 涂层表观结构致密,SiC 颗粒具有纳米与微米两级结构。

3)以循环工艺周期制备的多层 SiC 涂层间致密不充分,存在厚度 1~3 μm 的不致密 SiC 间隙。

4)从石墨基体向 SiC 涂层一侧 Si 元素占比呈上升趋势,Si 元素在工艺过程中能进入石墨基体内部,在距石墨基体表面 10 μm 处趋近于 1︰1 的 SiC 化学计量比。这一过渡表明在柔性石墨纸基体与 SiC 涂层间存在一个元素含量梯度过渡层。

参考文献:

[1] 付前刚, 张佳平, 李贺军. 抗烧蚀 C/C 复合材料研究进展[J]. 新型炭材料, 2015(2): 97-105.

[2] 李崇俊, 崔红, 李瑞珍. 日本火箭发动机喷管用 C/C 复合材料[J]. 宇航材料工艺, 2013, 43(2): 13-17.

[3] 薛朋飞, 刘津生, 孙建涛, 等. ZrB2-SiC/(C/C)复合涂层材料的微观结构与静态氧化特性[J/OL]. 复合材料学报: 1-6 [2019-05-29]. https: //doi. org/10. 13801/j. cnki. fhclxb. 20190402. 001.

[4] 杨冬虎, 郭嘉仪, 柳彦博, 等. HPPS 制备 SiC 陶瓷涂层组织特征及抗烧蚀性能[J]. 稀有金属材料与工程, 2019, 48(1): 329-334.

[5] 曲栋, 倪立勇, 卢鹉, 等. Zr-Mo-Si-C 四元复合涂层抗氧化烧蚀性能研究[J]. 表面技术, 2018, 47(5): 130-136.

[6] 梅宗书, 石成英, 吴婉娥. C/C 复合材料抗氧化性能研究进展[J]. 固体火箭技术, 2017, 40(6): 758-764.

[7] 韩伟, 刘敏, 邓春明, 等. C/C 复合材料高温抗烧蚀涂层的研究进展[J]. 腐蚀与防护, 2017, 38(3): 163-167.

[8] 黄剑锋, 李贺军, 熊信柏, 等. 炭/炭复合材料高温抗氧化涂层的研究进展[J]. 新型炭材料, 2005(4): 373-379.

[9] 张鹏, 朱强, 秦鹤勇, 等. 航空发动机用耐高温材料的研究进展[J]. 材料导报, 2014, 28(11): 27-31.

[10] 王玲玲, 张玲, 嵇阿琳, 等. CVD-SiC 涂层的 C/C-SiC复合材料的抗烧蚀性能[J]. 宇航材料工艺, 2013(2): 78-82.

[11] 张长瑞, 刘荣军, 曹英斌. 沉积温度对CVD SiC涂层显微结构的影响[J]. 无机材料学报, 2007(1): 153-158.

[12] 李春华, 黄可龙, 李效东, 等. 聚碳硅烷先驱体转化法制备 SiC 涂层研究[J]. 材料科学与工艺, 2005(2): 222-224.

[13] 王佳文 , 刘 敏 , 邓春明 , 等 . 等离子喷涂制备ZrB_2-SiC复合涂层及其静态烧蚀性能[J]. 装备环境工程, 2016, 13(3): 43-47.

[14] 陈明伟, 邱海鹏, 焦健, 等. SiC热防护涂层制备工艺研究[J]. 航空制造技术, 2014(15): 90-92.

[15] 黄浩, 陈大明, 仝建峰, 等. 石墨表面 CVD SiC 涂层微观结构研究[J]. 航空材料学报, 2008, 28(2): 50-54.

[16] 刘荣军, 张长瑞, 周新贵, 等. 低温化学气相沉积 SiC涂层沉积机理及微观结构[J]. 材料科学与工程学报, 2004, 22(1): 15-19.

[17] 祝俊良, 史小红, 陈梓山, 等. C/C 复合材料 SiC 涂层裂纹形貌及分布的研究[J]. 稀有金属, 2012, 36(3): 423-427.

[18] 刘荣军, 周新贵, 张长瑞, 等. CVD 法制备 SiC 先进陶瓷材料研究进展[J]. 材料工程, 2002(7): 46-48.

[19] 焦桓, 周万城, 李翔. CVD 法水蒸气条件下制备 SiC 块 体[J]. 材料工程, 2000(12): 12-14.

[20] 刘晓阳, 张长瑞, 周新贵. CVD SiC 涂层的致密化工艺研究[J]. 新技术新工艺, 2002(12): 38-40.

[21] 周乐平, 张明瑜, 黄启忠. 沉积条件对CVD法SiC涂层形貌和组成成分的影响[J]. 炭素技术, 2010, 29(5): 1-4.

[22] 闫志巧, 熊翔, 肖鹏, 等. C/SiC 复合材料表面化学气相沉积涂覆 SiC 涂层及其抗氧化性能[J]. 硅酸盐学报, 2008, 36(8): 1098-1108

本文来自石墨邦,本文观点不代表利特纳米立场,转载请联系原作者。